工業鋁電解電容器如何選型?

欄目:行業動態

發布時間:2021-10-13

蒸汽機的問世,標志著世界開啟了工業革命;大規模流水線的正式運行,標志著電力開始應用,成為了第二次工業革命;第一臺可編程控制器(PLC)的成功研發,標志著生產進入自動化時代,成為了第三次工業革命;而現今機器換人的概念被提出,得益于IoT、機器間通信和信息物理融合系統的發展,催生著工業的第四次革命,即工業4.0。

所謂工業4.0,依托的是工業物聯網、云計算、大數據、機器人、3D打印、知識工作自動化、網絡安全、虛擬現實、人工智能九大支柱。然而,新技術的使用和算力的急速攀升的結果,便是整體方案逐漸靠攏集成化、小型化、可靠性。另一方面,小型化的需求下,很多設備更加偏向采用自然風冷,這便對于高耐熱提出一定的需求。對于半導體行業來說,這不僅催生著集成電路的進一步進化,也促進了上游元器件的發展。電容、電阻、電感被冠以“三大被動元件”,叱咤電子圈,是最常用的電子元件之一。其中,電容約占電子元件用量的40%,是用途最廣泛、用量最大的一種被動元件。不可忽視的是,工業場景中的能源供給和信息通訊都非常依賴電容器,在工業場景中大量用于電源模塊、不間斷電源、通信模塊上。

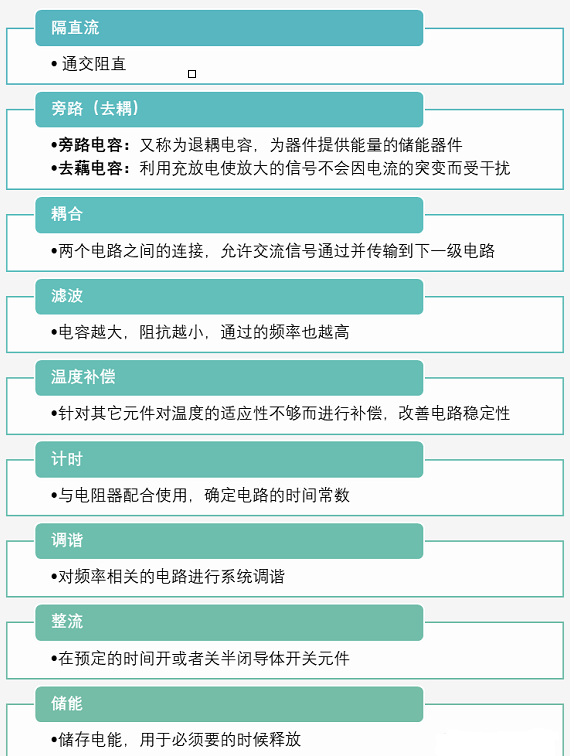

工業的變革與鋁電解電容電容為何成為“電容、電阻、電感三小強”中用量最大的被動元件?數據顯示,僅僅手機中的電容的用量就達到了1000-1100顆,而平均每臺電動車需要用到1.7萬顆到1.8萬顆。如此巨大的用量,要歸功于電容的自身的“通交阻直”和“充放電”的特性,由此衍生出隔直流、旁路(去耦)、耦合、濾波、溫度補償、計時、調諧、整流、儲能、平滑電壓等功用。

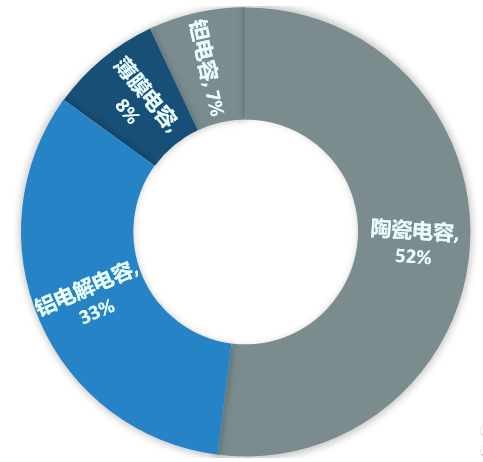

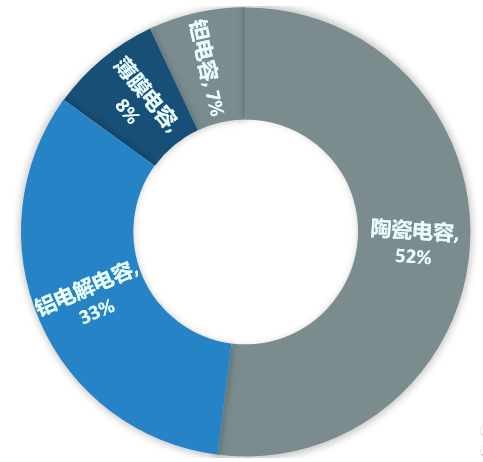

根據電容器的制造材料不同,具體可以分為:陶瓷電容器、鋁電解電容器、鉭電容器、薄膜電容器主要四類電容。其中陶瓷電容多用于增速飛快的消費電子和汽車電子中,并且MLCC缺貨漲價的新聞頻發而被人熟知。

事實上,鋁電解電容和薄膜電容在市場的用量一直非常穩定,其中鋁電解電容占整個電容器市場的33%。另據中國電子元器件行業協會的數據,全球鋁電解電容市場整體規模近年來保持每年4%左右的增長。究其原因,主要在于鋁電解電容容量大、價格優,可在開關電源、整流模塊、通信設備和汽車中大量使用。上文也有提及,工業4.0時代即將到來,實現“機器換人”不僅帶來大量的數據處理,也帶來了大量的無線連接。數據處理需要擴建更多需要不間斷電源(UPS)的數據中心,無線連接需要給設備都裝上無線模塊,這便直接推動了鋁電解電容用量的增長。值得一提的是,由于我國正在大力推行5G網絡建設和“新基建”,在制造通信系統時候會大量用到鋁電解電容,因此目前對于鋁電解電容的需求量極大。

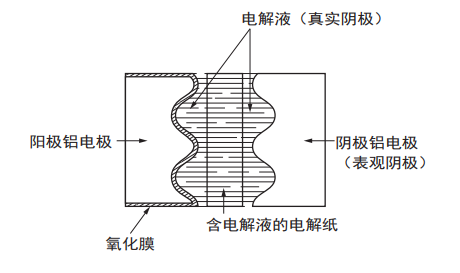

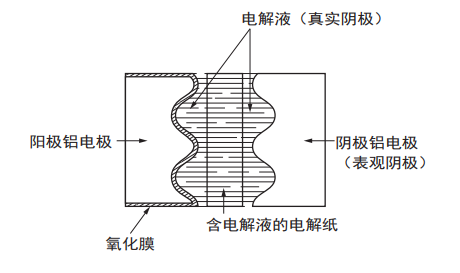

鋁電解電容器是以陽極高純度鋁箔表面上形成的氧化膜為電介質,再由陰極鋁箔、電解液、電容器紙(電解紙)構成。氧化膜是通過電解氧化(化成)形成,非常薄,具有整流特性。此外,通過對高純度鋁箔進行腐蝕來擴大有效表面積,獲得小型化大容量的電容器。

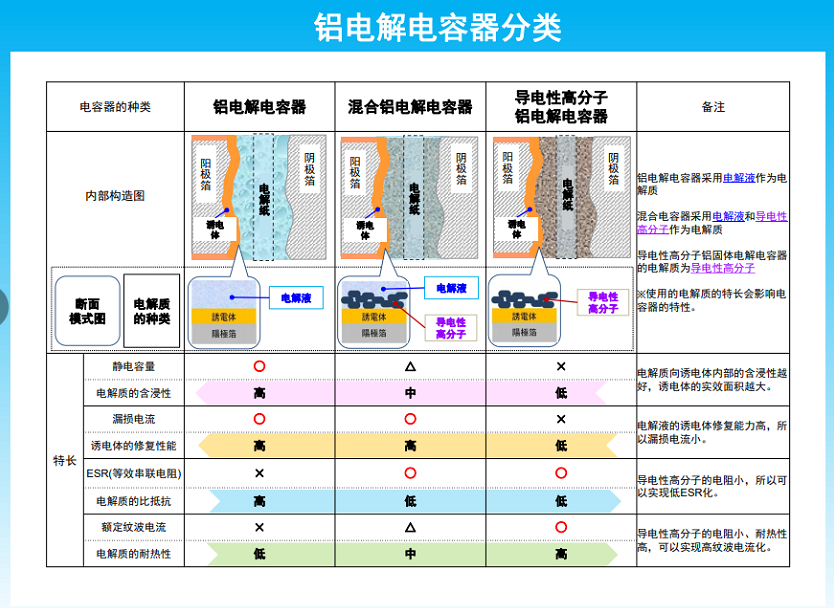

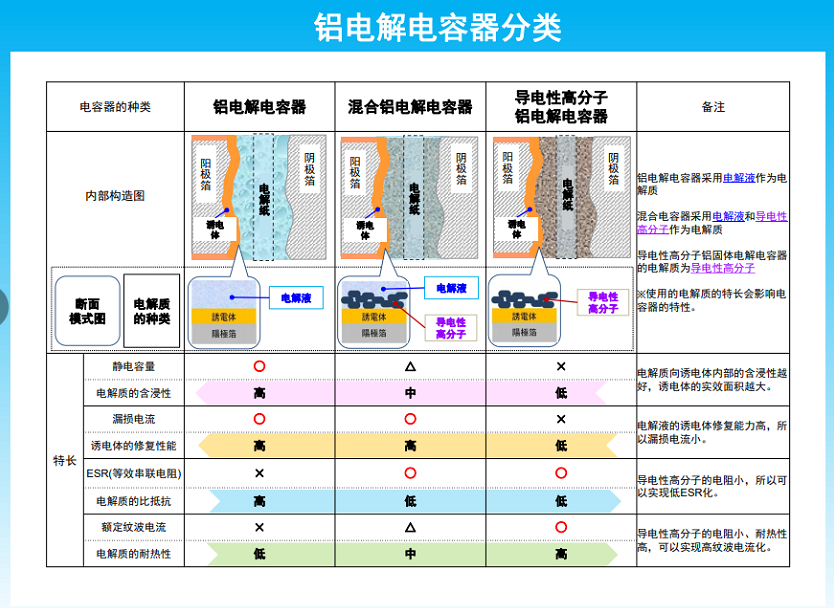

鋁電解電容根據電解質形態不同可以分為液態鋁電解電容和固態鋁電解電容,前者擁有更好的成本優勢,后者則擁有更強的穩定性和長壽命。根據引出方式不同分為引線式、焊針式、焊片式、螺栓式和貼片式。從性能上來講,固態鋁電解電容遠超于液態鋁電解電容,一顆固體鋁電解電容可以替代2-3顆液態鋁電解電容;從工藝上來講,液態鋁電解電容在高溫可能會導致電解液沸騰蒸發,低溫會導致電解液凝固,并且有漏液的風險。因此,行業普遍認為固態鋁電解電容是未來的趨勢。工業4.0時代,除了在用量上的考驗,在對整機的不斷集成化、小型化、超薄化的背景下,也催生著上游元件的轉型。以鋁電解電容用量較大的電源管理來說,在5-10年的發展趨勢是高功率密度、低EMI、低靜態電流、低噪聲高精度、更好的隔離性能,這幾項參數指向的便是更好的穩定性和更高的集成度,直接推動了鋁電解電容朝向小型化/超薄化、固體化、大容量化發展。值得注意的是,電源模塊、不間斷電源、通信設備對于穩定性的要求遠遠高于其他領域。特別是24小時不間斷工作的工廠,在既有的穩定性下擁有更長的壽命,可以大大減少工業維修的時間和成本。

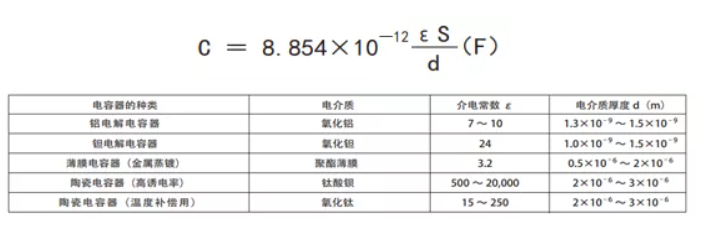

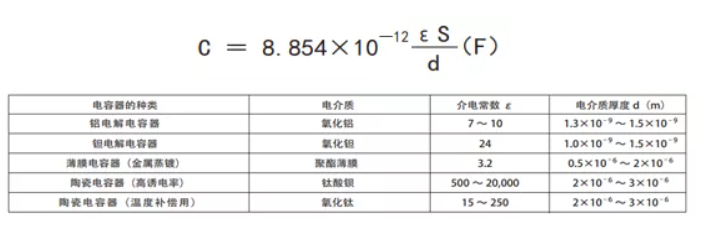

鋁電解電容器和其他電容一樣,在工業選型中也擁有很多參數需要考慮,特別是在工業4.0的大背景下,更好的參數才足以勝任高強度的不間斷運行。在電子元器件市場上,微型化、高效率、高頻化、高可靠性以及薄型化需求正推動著元器件表貼化。此外,隨著 PL(產品責任法)的強制推行,安全性變得比以往更加受到重視。針對這些情況,應用于電源上的鋁電容被要求具有以下特點 :小型、輕量、薄型、長壽命、高可靠性、芯片化、安全性。根據這些內容,以下所討論的要點,將有助于熟練使用鋁電容器。具體在選擇工業鋁電解電容器時應注意以下要點:鋁電解電容的靜電容量計算方式與平行板電容器一樣,利用以下公式計算:

通過介電常數ε和電解質厚度d,可以看出在同樣的表面積S下,鋁電解電容器的靜電容量相比薄膜電容器和陶瓷電容器大幾倍甚至幾十倍。因此對于工業場景來說,選取容量大情況下體積最小的是最好的選項,這是因為工業的高速發展和開關電源效率的不斷提升。但僅僅追求容量和體積是不可取的,仍然需要關注鋁電解電容器本身的壽命以及額定紋波電流數值。任何電子元器件都有自己的耐壓,額定電壓也是選取元器件的最基本。那么超過額定電壓會怎么樣?對于鋁電解電容器來說,若施加超過額定電壓的電壓,漏電流會急劇增加。壓力閥作動后,被氣化的電解液快速從打開的壓力閥部位排放出去。鑒于電容器的能量與電壓的 2 次方成比例J=1/2CV2,施加電壓越高,壓力閥的作動狀態越激烈,電極之間可能會短路。請在低于額定電壓的電壓上使用電容器。電容也會有很多高壓使用的場景,因此高耐壓產品是必不可少的。尼吉康方面便在CEATEC 2020上擴充了“GYA系列”的80V額定產品,在高電壓領域也能提供高可靠性的匹配產品,有望為進一步優化電路設計做出貢獻。

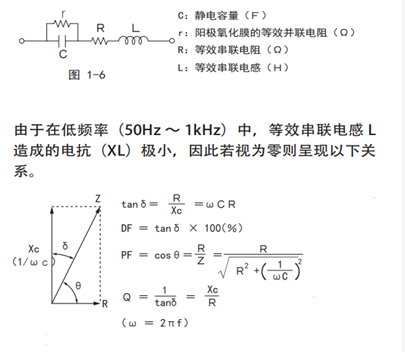

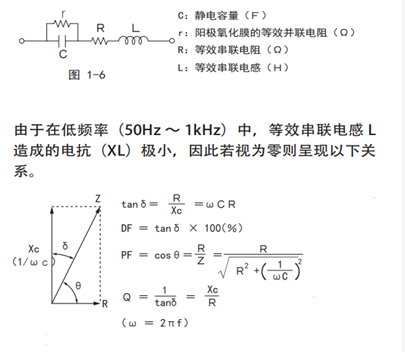

在理想狀態下,電容自身不會產生能量損失,甚至在大學教材中容抗可以直接用XC= 1/(2πfC)計算出來。然而實際上電容的絕緣介質損耗是不可避免的,這是因為制造電容的材料其實本身就是一種電阻,而這一等效電阻與電極、端子引線、板材、電解質、電解質(溶液/固體)等多個參數相關,非常復雜。正因為損耗在外部,等同于串聯了一個電阻,因此才會產生這樣一個指標ESR(Equivalent Series Resistance)。那么會有ESL,即等效串聯電感嗎?實際上是存在的,在早期的工藝中,容量大的電容很容易產生ESL,工藝提升的現在ESL基本可以忽略了,ESR的問題在現今仍然是需要引起重視的。

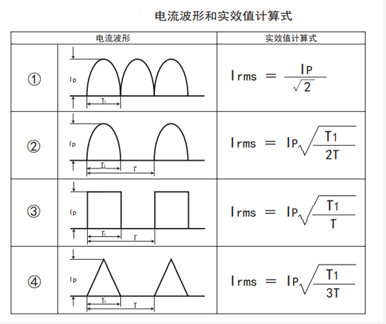

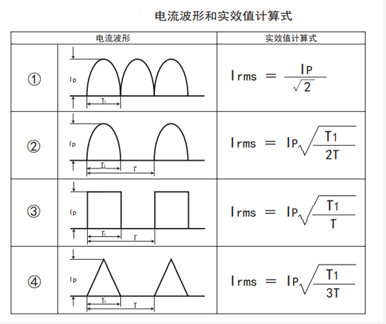

這是因為,ESR不僅浪費電能、產生諧振、影響品質因數Q,還會產生熱能耗P(P=12RS),熱能耗的產生與電容的穩定性和壽命產生了直接的影響。另一方面,ESR還與紋波電流有關,紋波電流的有效值一般和ESR產生的損耗成正比,即Urms = Irms × R。(Urms 表示紋波電壓,Irms 表示紋波電流,R 表示電容的 ESR)。換言之,在紋波電流同等的條件下,ESR越大漣波電壓也會成倍提高,最終影響的便是電容器的壽命。當然,對于紋波電流本身這個參數,也需要引起重視。根據電流波形不同,紋波電流有著不同的計算方式,在選取鋁電解電容時候注意額定紋波電流值即可。

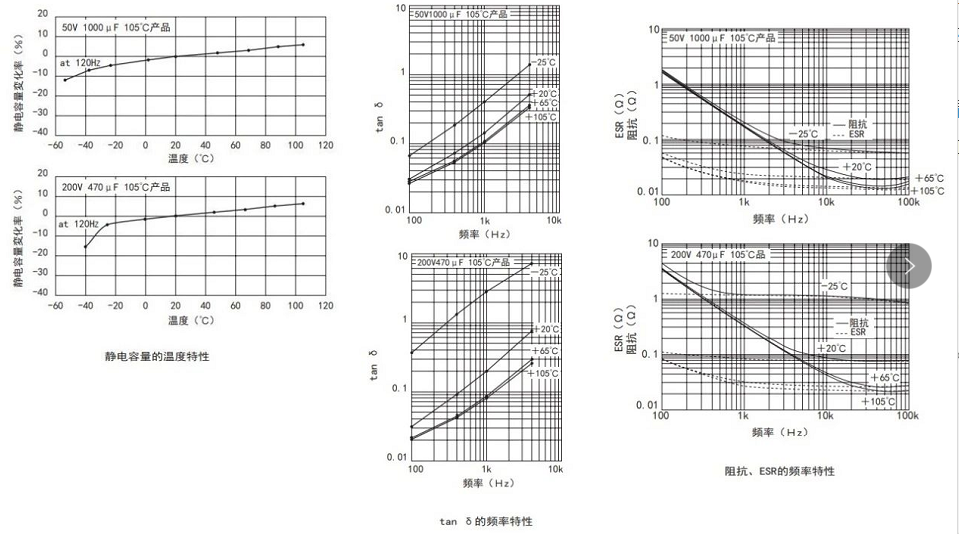

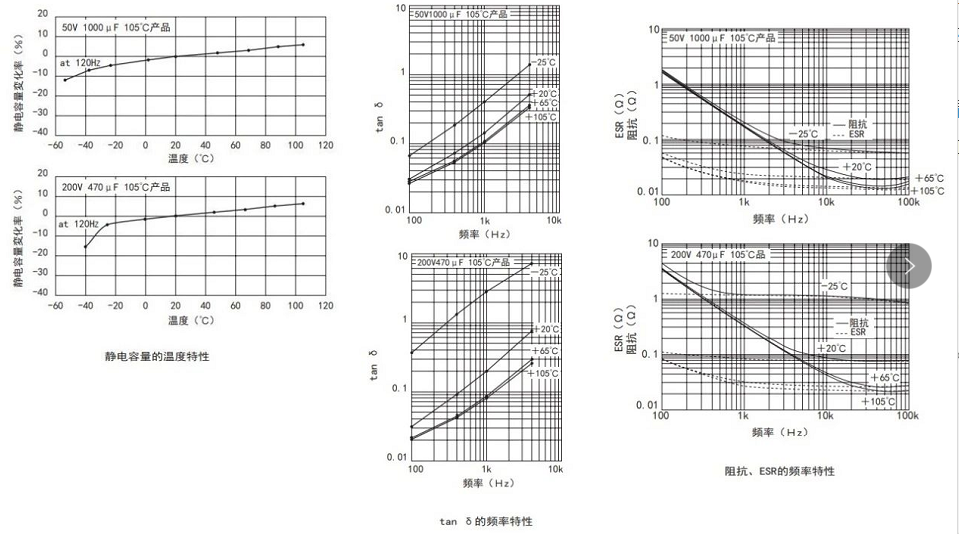

對于ESR,ESR參數越低的鋁電解電容器就越好?并非如此,ESR過低的電容容易引起開關電路振蕩,從而再去解決電路振蕩問題,因此鋁電解電容器廠商會在避免振蕩同時盡量降低ESR。隨著電子技術的發展和算力的提升,設備也越來越熱,尤其是車載環境已經普遍達到了125℃~150℃。當然,對于工業場景來說,發熱量也越來越大,從安全性上來講,耐溫越高也越安全。值得一提的是,行業普遍認為電解電容器的壽命與工作環境溫度息息相關,溫度越高,壽命越短。有些工程師則認為,非固態鋁電解電容器因為內部電解液會蒸發或化學變化,隨著時間增加ESR會逐漸增大,電容性能會劣化。實際上,通過溫度曲線來看,鋁電解電容器的tanδ、等效串聯電阻(ESR)、阻抗是伴隨著溫度和頻率而產生變化。

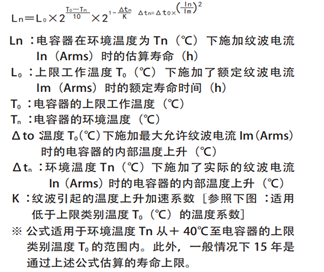

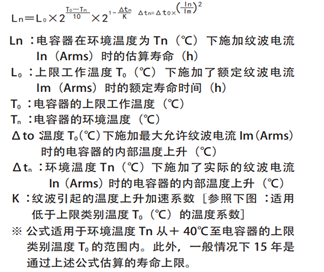

不得不說,電容器其實是電路中最容易壞的部件,在穩定性要求越來越高的現在,使用的壽命越長,二次更換成本越低。上面也提到,ESR、溫度、電介質(固態、液態、混合態)這些參數都會影響到鋁電解電容器的壽命時長,使用壽命可謂是綜合了所有參數的最終參數,在選用時需要重點關注。當 鋁 電 解 電 容 器 的 靜 電 容 量 變 化 率、 損 耗 角 正 切(tanδ)、漏電流超過規定值或外觀發生明顯異常時,判定其達到壽命。溫度、濕度、振動等因素影響鋁電解電容器壽命,尤其是溫度的影響最大,溫度越高,壽命越短。以尼吉康產品為例,壽命普遍在1000小時以上,最長甚至可以達到4000小時或8000小時。

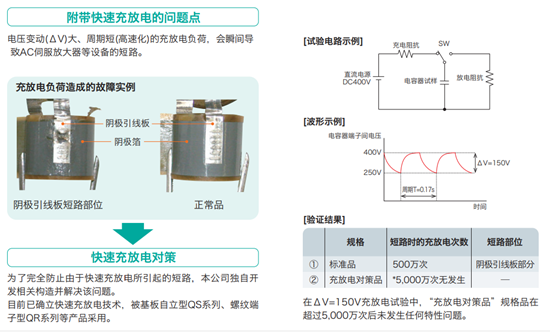

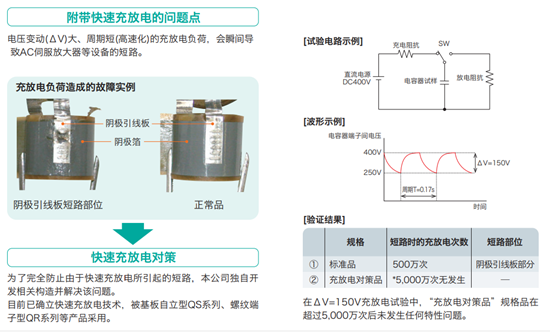

電容器本身擁有儲能的特性,因此充放電性能也是值得關注的一條關鍵信息。特別是在充放電過程中的短路問題,非常影響使用中的穩定性。尼吉康方面則通過特殊的結構解決了快速充放電的短路問題。

另一方面,超級電容器是新型儲能裝置的一種。超級電容器的區別實際上在于電解電容器的電極材料上,成為介于電容和電池之間的一種產品,極大的容量完全可以充當電池使用。電氣雙層電容(EDLC)便是超級電容中的一種,在充放電過程中完全沒有涉及物質變化,充電時間短、使用壽命長、溫度特性好、節約能源和綠色環保等特點,但EDLC的能量密度低至7Wh/kg,在體積上不具有優勢。鋁電解電容器需要關注的指標非常多,為客戶帶來了很方便的選擇方法。藏在其中的,是腐蝕技術、電解液技術、仿真解析技術、誘電體氧化皮膜技術、鋁電解電容器異常電壓對應技術、高壓用鋁電解電容器低溫特性改善品、高規格對應電解液開發技術等。而最為需要注意的便是,的生產是從原材料開始的,因此才得以如此堅固耐用。

在工業4.0的大背景下,所有的器件都在不斷跳代升級,鋁電解電容器亦如此,對于小小的電容器來說小型化、耐溫、耐壓、低ESR、固態化已逐漸成為行業要研究的重要課題。

青島總公司地址:青島市李滄區九水東路266號生命耀州3號樓1606

青島總公司地址:青島市李滄區九水東路266號生命耀州3號樓1606

郵箱 :

郵箱 :